Ante la inminente eliminación del R-22, el propano se vislumbra como una alternativa eficiente y de bajo costo para las empresas productoras de alimentos refrigerados. Sigma Alimentos, una empresa líder de la industria cárnica nacional, pone el ejemplo

Fotografía superior. El rack consta de dos compresores BITZER que funcionan con R-290

Redacción Mundo HVAC&R / Fotografías: cortesía de Bitzer

Más de un 20 por ciento de ahorro energético. Esta es la cifra de eficiencia que presume, y con razón, Sigma Alimentos; el dato que lo hizo elegir al propano (R-290 o C3H8) por encima de otros refrigerantes sintéticos como alternativa de sustitución del R-22 en sus sistemas de enfriamiento industrial.

Esta multinacional es uno de los mayores productores y distribuidores de productos cárnicos y alimentos refrigerados en el país. Actualmente, cuenta con 70 plantas de manufactura y 208 centros de distribución (CEDIS), que emplean a más de 45 mil personas en 18 países. En México, varias de sus instalaciones operan todavía con R-404A, o bien, R-22. Consciente de su peso en la industria cárnica nacional, la empresa está obligada a contar con sistemas de refrigeración más eficientes y con menor impacto ambiental.

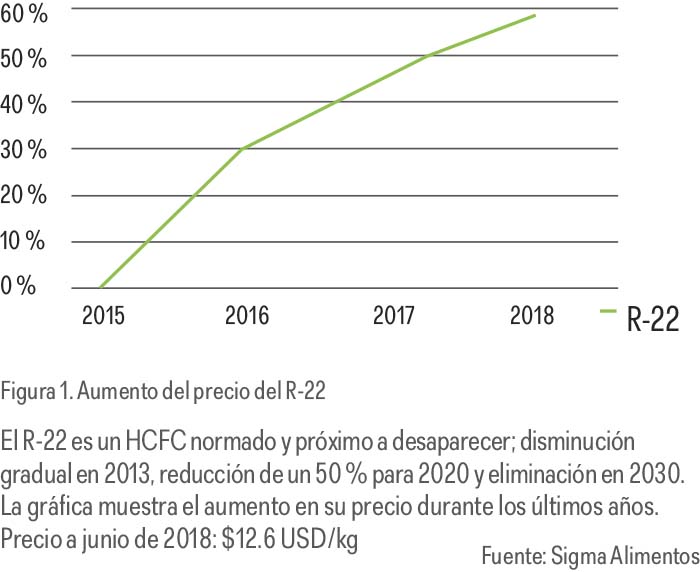

En entrevista con Mundo HVAC&R, el ingeniero mecánico David García, gerente de Servicio a Plantas en Sigma Alimentos, recuerda que el R-22 tiene “fecha de caducidad”; en los países desarrollados, deberá salir del mercado en 2020, mientras que en las naciones en vías de desarrollo su eliminación gradual culminará en 2030.

Un primer paso en este proceso de sustitución lo dio en fechas recientes en una de sus plantas de investigación de nuevos productos cárnicos, ubicada en el Parque de Investigación e Innovación Tecnológica (PIIT), un centro de I+D cercano al aeropuerto de Monterrey, en Nuevo León.

Una instalación segura

Para Sigma Alimentos, el objetivo era claro: diseñar, instalar y probar un sistema de refrigeración con glicol (indirecto) en pequeña escala y estudiar su viabilidad en términos de eficiencia con respecto a las soluciones tradicionales de expansión directa; para considerarlo como una alternativa de sustitución en sus CEDIS y con el fin de lograr temperaturas de 2 a 4 grados celsius dentro de las áreas de proceso, y también con algunas auditorías del Departamento de Agricultura de los Estados Unidos (USDA), un país en el que tiene una importante presencia a través de múltiples de sus marcas.

“Sigma tiene varias instalaciones con R-22 y varias con R-404A instaladas en áreas de proceso. Por eso requeríamos una solución que fuera factible, costeable, natural y amigable con el medioambiente”, cuenta García. El sistema de enfriamiento por medio de agua glicolada con capacidad de 30 toneladas utiliza dos compresores del fabricante alemán BITZER, los cuales funcionan con propano.

Para el rack, se requirieron 35 kilogramos de R-290 para satisfacer la capacidad de refrigeración. El propano estará contenido en un área aislada y con las protecciones adecuadas para reducir los riesgos. Todos los equipos están certificados a prueba de explosión, informa el especialista de Sigma Alimentos.

“Es un sistema indirecto. El propano está en la parte exterior de la nave y mandamos agua al rincón de la misma. FM Global, la firma que certifica nuestros riesgos para el seguro, nos dio las especificaciones de que instaláramos los compresores, el intercambiador de placas y el condensador en un área ventilada exterior, porque el propano puede ser explosivo. Adentro pusimos sólo dos tuberías de agua para enfriar los evaporadores”, remarca el entrevistado.

Una alternativa asequible y eficiente

El beneficio de esta modernización es evidente: “el ahorro energético es de alrededor de un 20 por ciento respecto a un sistema que opera con R-404A”, afirma David García. El R-290, agrega, posee una mayor entalpía por cada gramo de refrigerante.

“Después de analizar gráficas de la energía que transporta cada refrigerante, vimos que el propano tiene una mayor eficiencia que el R-404A o un R-22. No es tan buena como la del amoniaco, pero este último, a capacidades de 30 toneladas, es más caro. Con el CO2 las presiones son más altas y la condensación tiene que ser a una temperatura ambiente baja. Aquí, en Monterrey, no alcanzamos la parte transcrítica porque tendríamos que condensarlo con un R-404A, por ejemplo, entonces, no habría realmente una diferencia”, añade el experto de Sigma Alimentos.

En términos de mantenimiento, refiere García, éste se realiza aproximadamente cada dos meses, e implica la inspección de presiones, calidad del aceite, reemplazo de filtros, revisión de sensores y la calibración de parámetros de operación de esos datos. Es decir, un servicio prácticamente igual al de un sistema convencional a base de R-22.

De este modo, la demanda eléctrica de sus equipos de enfriamiento ahora es menor gracias al R-290, ya que ofrece un mejor desempeño temperatura-presión y una mayor capacidad de absorber y liberar calor.

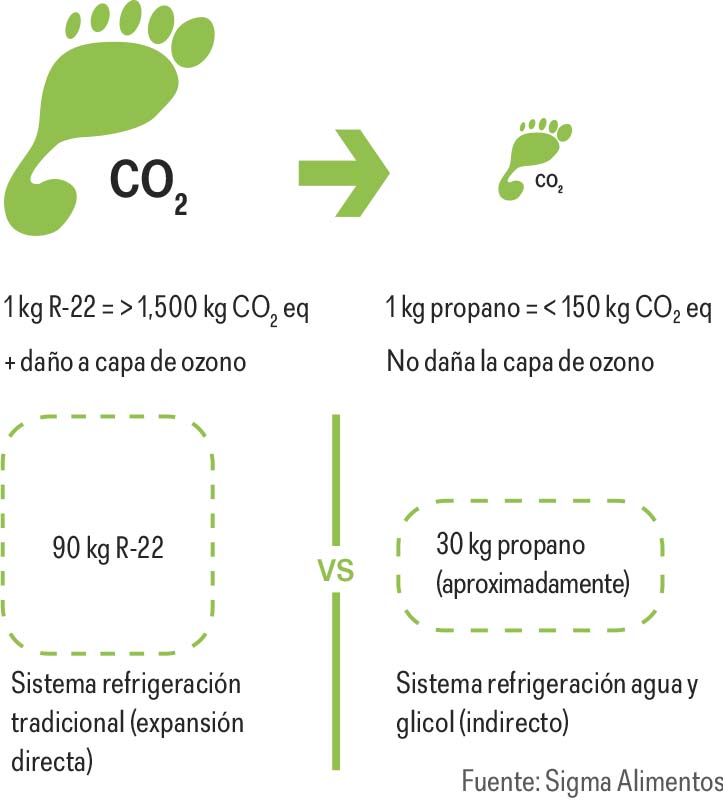

Para Sigma Alimentos, sin embargo, lo más provechoso de esta reconversión radica en el cumplimiento de las metas globales de reducción de gases de efecto invernadero. Por ejemplo, algunos refrigerantes sintéticos tienen un impacto negativo en la capa de ozono, por lo que son de uso normado y vida útil limitada. En cambio, las alternativas naturales, como el propano, no se encuentran dentro de la lista de refrigerantes próximos a eliminar. Sin mencionar que el uso de sustancias naturales en aplicaciones industriales conlleva una huella de carbono directa por lo menos 10 veces menor en comparación con los productos sintéticos; además, al elegir sistemas de refrigeración con glicol se utiliza una cantidad menor de refrigerante.

“Los HFC y los HCFC se están eliminando debido al calentamiento global y a su impacto en la atmósfera. En este sentido, qué mejor que realizar pruebas con un refrigerante natural y contar con un plan de sustitución para todas nuestras instalaciones. A futuro, esperamos validar este sistema con R-290 por completo para replicarlo poco a poco en cada una de nuestras plantas”, concluye David García.

Cortesía de Revista Mundo HVAC&R