Si buscas ahorro energético, mantenimientos simples y reemplazo de componentes en cuestión de minutos, el motor ECM para compresores es lo que necesitas

Gustavo Barreto y Maximiliano Figueroa / Imágenes: cortesía de Daikin

Los compresores de acondicionamiento de aire modernos utilizan motores especiales para ahorrar energía. Para que estos funcionen es necesario un suministro de corriente eléctrica. Existen dos tipos: DC (corriente directa) y AC (corriente alterna). Si nos basamos en el tipo de suministro eléctrico, lo motores se dividen generalmente en dos categorías: alimentados por DC y alimentados por AC (los más utilizados).

El primer motor DC utilizado se diseñó con escobillas (Figura 1). Éste se encuentra rodeado de bobinas. Para garantizar un giro fiable, existen varias bobinas y núcleos. Se utiliza un conmutador para determinar la dirección de flujo de corriente en las bobinas. Las escobillas están preparadas para suministrar la corriente desde el suministro eléctrico a las bobinas. El estator está formado por un imán permanente. Una de las ventajas de este motor es que tiene una respuesta muy alta y consigue una gran eficiencia de salida. Sin embargo, también presenta desventajas como el gran movimiento de inercia debido a la necesidad de mover los núcleos pesados, así como el desgaste de la escobilla y el ruido de funcionamiento como resultado del contacto permanente de la escobilla con el conmutador.

Posteriormente, se desarrolló el motor sin escobillas para resolver las desventajas de su predecesor (Figura 2). Éste se caracteriza por tener una estructura inversa a un motor con escobillas. En otras palabras, utiliza un imán permanente como rotor, mientras que una bobina y un núcleo o un electroimán forman el estator. El rotor que se compone de un imán está rodeado por varios electroimánes. Estructuralemente, este motor no necesita escobillas ni conmutador porque puede cambiar la velocidad y dirección de giro aplicando una corriente a las bobinas del estator al girar.

La primera aplicación práctica del motor AC fue el motor por inducción (Figura 3). Éste tiene una estructura definida en la cual las bobinas están dentro del estator. El rotor tiene una jaula formada por varias barras conductoras longitudinales de cobre o aluminio conectadas a juntas en ambos extremos por aros cortocircuitados para sujetar las barras. El núcleo está rodeado por esta jaula. Este motor tampoco posee escobillas, pero no existe tal cosa en un motor AC, el termino con/sin escobillas es exclusivo para los motores DC.

Más tarde se desarrolló el motor síncrono, el cual gira en sincronización con la frecuencia del suministro eléctrico (Figura 4). Es similar a un motor de inducción en cuanto a que las bobinas están dispuestas dentro del estator. El rotor tiene un imán permanente incorporado en el núcleo de acero. La estructura es casi la misma que la del motor DC sin escobillas.

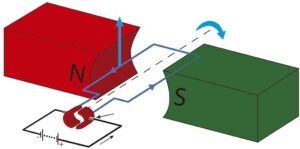

Ahora bien, ¿dónde entran los motores ECM? Un motor ECM (electrically commuted motors) es un motor que funciona con corriente AC y la transforma en DC. Esta nueva corriente DC en su salida enciende y apaga los diferentes polos del estator, función que lleva a cabo mediante controles. La conmutación se realiza a través de los transistores. El campo magnético del estator crea un efecto de empuje/atracción al imán del rotor. Por esta razón se le llama conmutado electrónicamente.

Una vez aclarado lo que son los motores ECM, hablemos de los beneficios que ofrecen a los sistemas de refrigeración y aire acondicionado (RAC).

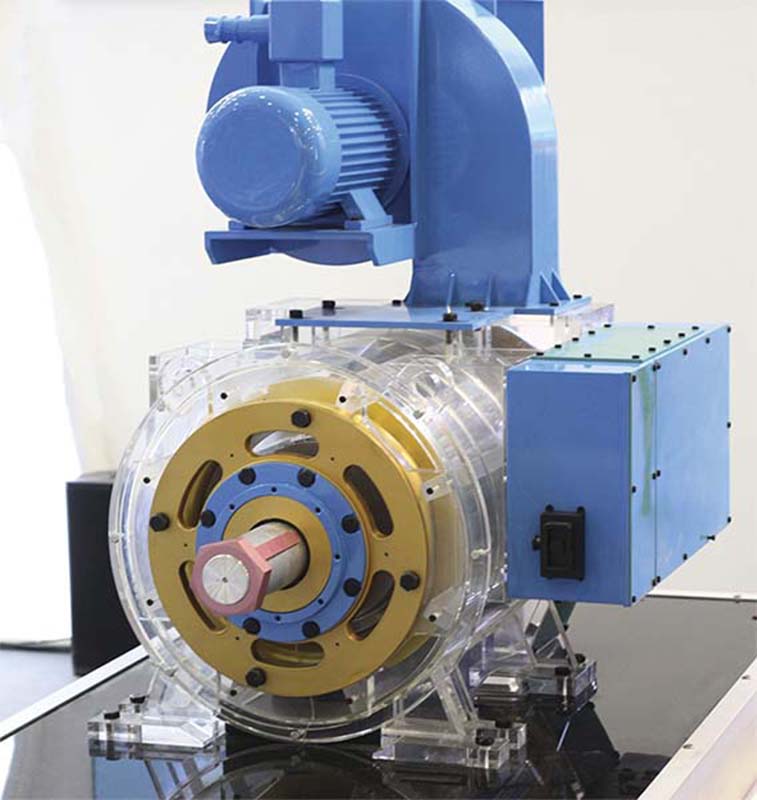

1. Aprovecha el máximo de espacio con una huella más pequeña

El motor ECM de cada ventilador está montado directamente en su impulsor para un diseño compacto que elimina casi tres pies de espacio en el gabinete. Eso es 46 por ciento más estrecho que los modelos con motores de transmisión directa y 52 por ciento más estrecho que los modelos con ventiladores de transmisión por polea y bandas. Cuando estamos especificando proyectos y el espacio se vuelve una prioridad, los motores ECM, sin duda, son la primera alternativa de solución para tomar y resaltar.

2. Eficiencia energética

Los motores ECM tienen un campo magnético permanente en el rotor, lo que significa que no requieren energía para producirlo. En cambio, los motores de inducción requieren energía para producir un campo magnético en el rotor en todo momento, misma que permanece constante a todas las velocidades. Por esta razón, los motores ECM tienen una gran ventaja sobre eficiencia tan sólo en su mecánica. En los motores de inducción, el hecho de mantener constante el uso de energía para producir el campo magnético y que ésta no varié, incluso en la presencia de un VFD para controlar la velocidad del motor, hace que se tenga una eficiencia baja y más a cargas parciales.

Además, cuentan con el sistema inverter instalado en su estructura y no tienen un gabinete extra como los ventiladores de inducción comunes. Esto, además de contribuir con el espacio, les permite variar la velocidad del ventilador y operar de manera muy eficiente a cargas parciales, lo cual se traduce en ahorro energético.

3. Mantenimiento y redundancia

Dada la arquitectura de los ECM, su mantenimiento se ve beneficiado. Estos equipos tienen incorporados los controles, son construidos con filtros armónicos y no requieren de un cableado especial, uso de poleas y bandas para la transmisión. Los componentes incluidos significan un simple reemplazo plug and play.

Uno de sus beneficios de mantenimiento en comparación con un solo motor y ventilador de gran tamaño es que el ensamble es muy compacto y liviano, lo cual es de gran ayuda a la hora de su instalación. En cuanto a la redundancia, se puede encontrar en la mayoría de los motores ECM, la única condicional es contar con más de uno de estos. Esta versatilidad en los ECM se está volviendo muy popular.

Gracias a su redundancia cuentan con back-up en caso de que un motor falle. Hay que recordar que, cuando se aplique el mantenimiento, no debemos frenar la operación, debido a que contaremos con un respaldo generado por el resto de los motores. Es importante recordar que todos los componentes de los ECM están fabricados de tal manera que el reemplazo es prácticamente cuestión de minutos. Por ello, todos los componentes del motor ECM significan mantener una sola pieza de los mismos en stock.

ECM en equipos RAC

Los motores ECM resaltan por sus diversas características, otorgando beneficios considerables a la hora de tomar una decisión. Como se sabe, dentro de la industria RAC un equipo que ofrece ahorros energéticos, de espacio y una mejor eficiencia energética es, sin duda, un gran candidato. Por ello, adquirir un equipo con un motor ECM nos otorgará grandes ventajas. El catálogo de opciones es amplio, podemos encontrar estos motores en equipos WSHP (water source heat pump), fan & coils, unidades manejadoras de aire, equipos tipo paquete, cajas VAV, motores de condensador en chillers y algunos otros. A pesar de brindar grandes beneficios y gozar de popularidad en el mercado mundial desde 2004, no se les ha dado la debida consideración. ¡Nos toca a nosotros dar el siguiente paso para su aplicación en múltiples proyectos donde sus características otorguen los mejores beneficios!

——-

Gustavo Barreto

Ingeniero en Electromecánica por la Universidad de La Salle Bajío. Cuenta con 3 años de experiencia en diseño y especificación de sistemas HVAC tanto en equipos de Aplicado como VRF. Actualmente, colabora en Daikin México como ingeniero de soporte técnico.

Maximiliano Figueroa

Ingeniero Industrial por el Instituto Tecnológico Superior de Xalapa. Cuenta con 2 años de experiencia en diseño de equipos HAVC. Actualmente, colabora en Daikin México como ingeniero de soporte técnico.