Los gases refrigerantes son químicos que han generado graves problemas al medioambiente, como el agotamiento de la capa de ozono. Dado que el sector HVACR emplea estas sustancias debe tener un fuerte compromiso para combatir sus efectos colaterales, de ahí que su recuperación sea una actividad primordial no sólo para las grandes empresas, sino también para los técnicos

Denise Rodríguez

En la actualidad, la industria de la refrigeración y el aire acondicionado ha tenido un crecimiento acelerado y constante, que va desde el típico refrigerador en casa o un minisplit en una recámara hasta grandes sistemas de aire acondicionado en nuevos edificios. Esto implica el uso constante de gases refrigerantes, los cuales tienen un impacto negativo en el medioambiente. Por este motivo es muy importante que te concientices en el uso adecuado de estas sustancias, ya que nuestro planeta seguirá siendo lastimado, lo que terminará perjudicando a todos los organismos vivos que habitan en él.

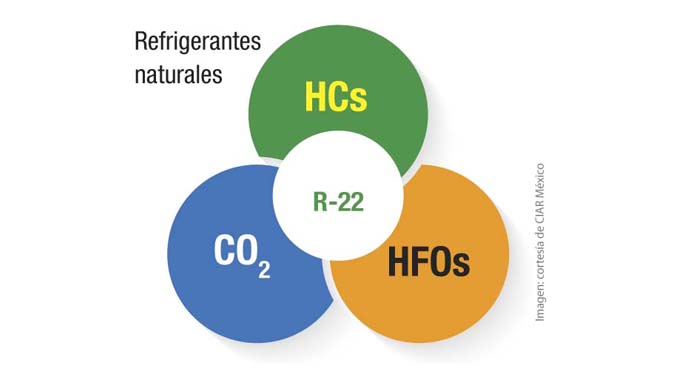

Hagamos un recuento de lo que contienen los primeros gases refrigerantes y los que se utilizan hasta nuestros días.

Los clorofluorocarbonos (CFC) son sustancias químicas orgánicas compuestas por cloro, flúor y carbono. Estos elementos totalmente halogenados se utilizan en refrigeración, espumados, aerosoles, esterilizantes, solventes de limpieza y en una variedad de aplicaciones. Los CFC tienen el potencial de destruir las moléculas de ozono en la estratósfera y son una de las principales causas del agotamiento de la capa de ozono.

Hasta hace poco tiempo, los R-11 y R-12 se usaban comúnmente en enfriadores de líquido de baja presión, sistemas de refrigeración doméstica y comercial, así como en acondicionamiento de aire. Sin embargo, han sido prohibidos y erradicados, y al mismo tiempo, sustituidos por nuevos refrigerantes que no afecten la capa de ozono, gracias al Protocolo de Montreal de las Naciones Unidas.

Los hidroclorofluorocarbonos (HCFC) son una familia de sustancias químicas hidrogenadas relacionadas con los CFC, que contienen hidrógeno, además de cloro, flúor y carbono. La presencia de hidrógeno reduce su vida en la atmósfera, lo que a largo plazo permite que sean menos nocivos para el medioambiente.

Es muy importante que los técnicos reciban capacitaciones constantes para aprender y tomar consciencia acerca del daño que provoca el no hacer una recuperación eficiente de gases refrigerantes. De igual forma, es trascendental que los fabricantes aporten a esta labor, pues es necesario su apoyo en la creación de vínculos con las plantas de acopio y reciclaje. Esto con el propósito de combatir la falta de información en el círculo de las personas que se dedican a la instalación y mantenimiento.

¿Qué es una recuperación de gas?

Recuperar consiste en extraer un fluido refrigerante de un sistema con el fin de ser almacenado, reciclado, regenerado o transportado. Las operaciones de recuperación implican la utilización de tres clases de material:

- Recipientes específicos

- Equipos de recuperación

- Materiales y herramientas conexas

Las máquinas recuperadoras de gas pueden clasificarse en función de los modos de traslado, es decir, líquido o gaseoso. La mayoría de estas unidades están diseñadas para el vapor, ya que el líquido podría dañar la unidad; sin embargo, existen máquinas para recuperar por fase líquida.

Las máquinas recuperadoras de gas pueden clasificarse en función de los modos de traslado, es decir, líquido o gaseoso. La mayoría de estas unidades están diseñadas para el vapor, ya que el líquido podría dañar la unidad; sin embargo, existen máquinas para recuperar por fase líquida.

El proceso de recuperación es similar a la evacuación de un sistema con una bomba de vacío, aunque los procedimientos varían para cada fabricante.

Procedimiento

Básicamente, la manguera se conecta a un puerto de acceso en el lado de baja, hacia la válvula de succión de la unidad recuperadora. Una vez que la manguera de salida está conectada, el dispositivo se arranca y comienza la recuperación. Algunas unidades tienen una señal para indicar cuando el proceso ha terminado. Esto significa que el equipo no está procesando más vapor. En ocasiones, el dispositivo cierra automáticamente el sistema de vacío. Cuando se ha completado la recuperación, se cierra la válvula del lado de baja. El sistema deberá asentarse por lo menos cinco minutos. Si la presión se eleva, significa que quedaron bolsas de refrigerante líquido frío, a través del sistema, por lo que habrá que reiniciar el proceso.

Posteriormente, la sustancia es removida en su condición presente y almacenada en un cilindro desechable. Éste remueve el aceite del refrigerante, además de que puede manejar vapor o líquido en un tiempo muy rápido. El técnico deberá asegurarse de que no se sobrellene el cilindro, es decir, no superar 80 por ciento de su capacidad. Después, el refrigerante puede reciclarse en un centro de servicio o ser enviado a una estación de reproceso para reutilizarlo posteriormente.

Los cilindros de recuperación deben cumplir con ciertas especificaciones. La ojiva de los pequeños, de 13.6 y 22 kilogramos, debe ser de color amarillo; el resto suele ser gris. No olvides que sólo los cilindros para recuperar gas están identificados para utilizar refrigerantes usados.

Los cilindros de recuperación deben cumplir con ciertas especificaciones. La ojiva de los pequeños, de 13.6 y 22 kilogramos, debe ser de color amarillo; el resto suele ser gris. No olvides que sólo los cilindros para recuperar gas están identificados para utilizar refrigerantes usados.

En conclusión, es trascendental motivar a todas las personas involucradas en la industria de la refrigeración y aire acondicionado para crear consciencia y promover este tipo de buenas prácticas, no sólo entre los técnicos, sino también con los usuarios finales. Al final, el beneficio es para todos los seres vivos, en pro del planeta, además de que así se contribuye a combatir el calentamiento global.

Denise Rodríguez. Coordinadora de compras en CEI de México. Cuenta con 10 años de experiencia en el medio HVACR, con participación en exposiciones y convenciones. Se especializa en ventas de sistemas de refrigeración y aire acondicionado, además de que colaboró en la Mesa Directiva de la ANDIRA.