Conocer las distintas variables que influyen en el funcionamiento de estos aparatos contribuye a mejorar la toma de decisiones para su selección y operación

Ámbar Herrera, con información e imágenes proporcionadas por José Luis Frías Lavalle, director general de Dhimex

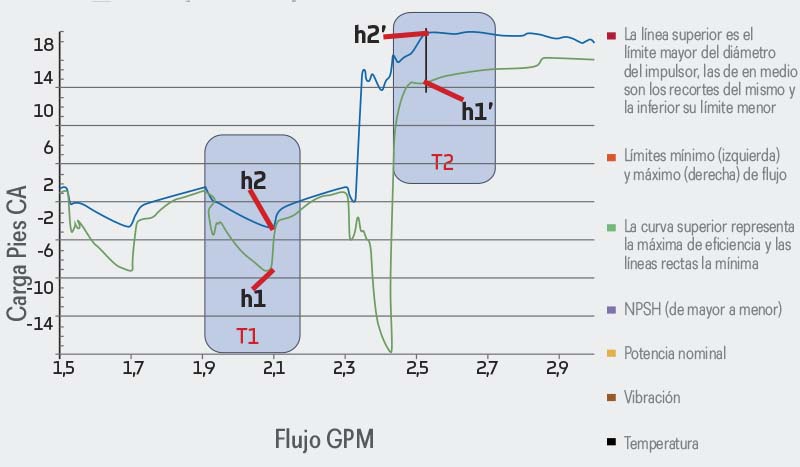

Trabajar y realizar una correcta selección de bombas centrífugas es un verdadero reto para los prestadores de servicio de la industria, pues, en ocasiones, presentan problemas de desempeño que se relacionan con diversos factores. La representación gráfica de las curvas de ingeniería de estos equipos es una buena guía para conocer más a fondo su comportamiento y facilitar la toma de decisiones en torno a temas de flujo, carga, eficiencia, entre otros. Respecto a este tema, el ingeniero José Luis Frías Lavalle, director general de Dhimex, destacó, durante un webinar de la empresa, once variables que se deben tomar en cuenta para la selección de las bombas centrífugas y que influyen directamente en su desempeño:

- Flujo (gasto)

- Carga (presión)

- Curva Q-H (diámetro de impulsor)

- Curva Q-H (velocidad de rotación)

- Límites de selección Q máx. y Q min.

- Eficiencia

- NPSHR (net positive suction head / carga neta de succión / R es “requerido”)

- WHP (water horse power / energía del agua), BHP (brake horse power / energía de entrada), HP (horse power / nominación de potencia que tiene un motor)

- Vibración

- Incremento de la temperatura

- Carga radial

Relación flujo-carga

Frías Lavalle explicó que estas variables dependen, en gran medida, de dos aspectos: diámetro impulsor y velocidad giratoria, y que su variación puede afectar la eficiencia y desempeño de las bombas.

Uno de los puntos expuestos por el director fue que “el flujo que da una bomba es el punto en donde se balancea su presión de descarga con la resistencia del sistema”. Esto quiere decir que, a mayor resistencia, el flujo es menor y viceversa; cabe mencionar que la resistencia del sistema depende de la apertura de la válvula.

Las curvas de rendimiento o comportamiento (Figura 1) cambian de acuerdo con el tamaño de los diferentes tipos de bombas. Si una bomba opera muy cerca del flujo cero, quiere decir que el sistema presenta mucha resistencia, y eso significa que la bomba no es la adecuada para la operación. Para estos casos, el ingeniero señaló que es necesario “sacar secuencia”, una acción que consiste en apagar o prender las bombas, según las condiciones que se presenten.

Las claves del desempeño

El cálculo y observación de las variables antes mencionadas puede ayudar a prevenir daños en las bombas, así como accidentes a la hora de su operación. Frías Lavalle ejemplificó que, si no se tiene presente que una bomba está operando en el límite mínimo del flujo, habrá un incremento de energía calorífica que, en ocasiones, alcance puntos críticos y desemboque en serios problemas, desde fundiciones y derretimiento de tuberías de plástico, hasta explosiones por cambios bruscos de temperatura.

A menudo, las bombas operan en shut off, esto es, con la descarga cerrada o en el límite mínimo, lo que provoca que la resistencia sea muy alta. En estos casos, “toda la energía de entrada del motor (BHP) se convierte en energía de calor, así que no hay energía de salida hidráulica (WHP)”, sostuvo el ingeniero Frías Lavalle.

Otro aspecto relevante es la vibración, que es definida como una energía de salida no deseada. Es necesario controlar esta condición, ya que las bombas no deben vibrar, ni generar ruido. Además, cuando operan con descarga cerrada es común que tengan una alta carga radial, lo que va de la mano con el incremento de temperatura. “Cuando tenemos carga radial los vectores están desbalanceados, por tanto, estamos aplicando fatiga innecesaria a los rodamientos y sellos mecánicos”, explicó el ingeniero y añadió que esto suele provocar daños en los baleros.

También se debe considerar el NPSH, que es una carga neta con valor positivo que actúa en la succión de la bomba y es vital para que ésta pueda operar. El NPSH tiene dos valores: el requerido, que es el que viene acotado por el fabricante en las curvas de comportamiento, y el disponible, el cual debe ser mayor que el primero; cuando esto no se cumple, se presenta la cavitación, lo que provoca que las bombas bajen su rendimiento. Este fenómeno sucede cuando la presión manométrica es menor a la presión de vapor; esto ocasiona que se formen burbujas de vacío y, cuando el líquido se mueve a una zona de alta presión, sucede la implosión. Cualquier punto del sistema con poca presurización presentará problemas de cavitación, ya sea en los codos, válvulas o reguladores de presión.

Punto de máxima eficiencia

Es necesario considerar que la zona preferida para la operación de las bombas se hace más pequeña conforme se reduce la curva Q-H por diámetro del impulsor o variador de velocidad. Por un lado, cuando se recorta el diámetro, el punto de máxima eficiencia disminuye y la recirculación aumenta. Lo anterior desemboca en que sólo una parte del líquido se convierta en WHP y el resto se vuelva calentamiento, ruido o vibración. En tanto, si se disminuye la velocidad giratoria, hay una reducción del flujo, pero la eficiencia baja muy poco.

El ingeniero Lavalle agregó que, anteriormente, el diámetro del impulsor se recortaba para garantizar un desempeño óptimo de las bombas; sin embargo, hoy en día, gracias a la electrónica, es posible ajustar la velocidad giratoria por medio de variadores y algoritmos de control y utilizar el diámetro máximo de impulsor. “Antes, la bomba sólo venía con su motor eléctrico, ahora se necesita de la bomba, el motor y el variador, ya que la eficiencia de cada uno es importante”, aseguró.

El rango de eficiencia que se prefiere para la operación de la bomba, aclaró, va de un 85 a un 105 por ciento del BEP (best efficiency point) y, como máximo, entre un 65 y un 115 por ciento. En cambio, si opera a 60 o por encima del 105 por ciento, significa que quedó muy grande o muy chica, respectivamente, para las condiciones de operación, y es necesario cambiar la secuencia.

Con base en las diversas variables de operación es posible cuantificar la zona de operación preferible para una bomba. La Figura 2 muestra en verde la zona ideal y en amarillo la zona alterna. El director general de Dhimex destacó que esta área es en la que mejor operan todas las variables, tanto de eficiencia, NPSH, carga radial, vibración, etcétera. Recordó que entre más grandes sean las bombas, tienen una mayor eficiencia y viceversa; bombas de bajo flujo no pueden alcanzar altas eficiencias. “Una bomba de 10 mil galones que opera a 30 por ciento de su eficiencia tiene un gran desperdicio de energía y un precio elevado. En tanto, una bomba de 5 galones por minuto nunca tendrá una eficiencia del 90 por ciento”, afirmó Frías Lavalle.

En los últimos años, se ha mejorado el diseño de las bombas centrífugas con las nuevas tecnologías; sin embargo, conocer las variables que influyen en su funcionamiento es la mejor manera de enfrentar las complicaciones de desempeño que puedan presentar y, de este modo, prevenir daños o accidentes, para una mejor toma de decisiones.