Hoy más que nunca es imprescindible la capacitación en todos los niveles profesionales de la industria del frío. Consultores, ingenieros de diseño, ejecutivos de venta y mercadeo, personal de línea de fabricación y ensamble de equipos, técnicos de montaje, instalación, servicio y mantenimiento, así como usuarios finales, todos ellos requieren más y mejor capacitación para enfrentar los desafíos del mercado

Carlos C. Obella / Fotografías: Rubén Darío Betancourt

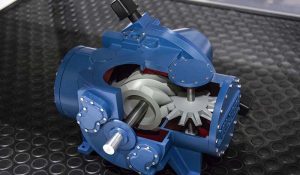

Unas de las tendencias en materia de sustentabilidad es reducir las cargas y fugas de refrigerante, lo que ha impulsado una gran variedad de arquitecturas en sistemas de refrigeración. Éstas deben ser entendidas en profundidad para poder analizar comparativamente sus ventajas y desventajas, efectividad y eficiencia energética, costos de instalación, operación, mantenimiento y disposición final, además de su impacto ambiental, entre otros aspectos ponderables.

Desde equipamientos autocontenidos, pasando por sistemas descentralizados que aplican unidades condensadoras, hasta los centralizados, distribuidos, microdistribuidos o de ciclo secundario, así como los sistemas en cascada pura e híbrida y los de dos etapas (Booster). Todas estas variantes están presentes y activas, hoy en día, en Latinoamérica. Y en ciertos casos, más de un tipo de diseño puede presentarse en un mismo local comercial, en aplicaciones de alta, media o baja temperatura, en combinación con el aire acondicionado.

Refrigerantes alternativos

La complejidad aumenta cuando la arquitectura del sistema se combina con las diferentes opciones actuales de refrigerantes, tanto sintéticos como naturales. Los primeros incluyen sustancias como los hidrofluorocarbonos (HFC), que se aplican de forma pura o en mezclas zeotrópicas y azeotrópicas. Estas últimas se comportan como sustancias puras durante la evaporación y condensación a temperatura y presión constante. En cambio, los componentes de las zeotrópicas se evaporan y condensan a diferentes temperaturas y a una misma presión, fenómeno conocido como deslizamiento o glide.

A la composición básica de nuevas mezclas, se han añadido otras sustancias, como las hidrofluorolefinas (HFO), las cuales pueden ser aplicadas de manera pura en sistemas de enfriamiento que operan a bajas presiones.

Los refrigerantes naturales, por su parte, han estado presentes en la industria desde el inicio mismo de la refrigeración. Este es el caso del dióxido de carbono (CO2) y el amoníaco (NH3), a los que se agregan ciertos hidrocarburos (HC), como el propano y el isobutano, entre los más comunes.

Algunas mezclas zeotrópicas combinan componentes sintéticos con naturales en diferentes proporciones.

Más de un tipo de refrigerante puede presentarse en diferentes circuitos frigoríficos de un mismo sistema (cascada), o en combinación con circuitos de fluidos intermediarios que no cambian de estado, como el glicol (ciclo secundario). En la mayoría de los casos, el refrigerante cargado en el sistema de refrigeración no es el mismo que el utilizado en el de aire acondicionado.

La elección depende de cuatro aspectos: seguridad (inflamabilidad, toxicidad, altas presiones), economía (costos del refrigerante e implementación), rendimiento (teórico y práctico) y regulaciones ambientales existentes. La decisión que se tome siempre compromete alguno de estos factores, por lo que no existen soluciones que cumplan al cien por ciento con todas y cada una de estas premisas.

Integración digital y dispositivos inteligentes

Otra de las tendencias consiste en controlar las distintas combinaciones entre sistemas y refrigerantes mediante dispositivos electrónicos. Éstos reciben señales de entrada desde sensores y transductores, las cuales son procesadas por medio de complejos algoritmos de control para generar señales de salida tanto analógicas como digitales. Los parámetros básicos de control pueden ser la temperatura y la presión, a los que se agrega el flujo de aire, agua o fluido intermediario; o parámetros eléctricos como el consumo en amperes y el voltaje, los cuales pueden combinarse con otros algoritmos para medir y controlar el consumo energético, por ejemplo. Otro tipo de sensores permiten detectar la presencia de gases con el propósito de detectar fugas.

La interacción de los dispositivos electrónicos con el usuario puede ser local (visual, sonora o una combinación de ambas) o remota, en tiempo real, con historiales o registros visibles a través de sistemas de supervisión que permiten, entre otras cosas, alertar, diagnosticar y proteger activamente la integridad del sistema, y así asegurar la conservación y el nivel de calidad de los productos frescos almacenados o el confort de un local acondicionado.

Cada dispositivo cumple una función individual y puede integrarse o comunicarse con otros, gracias a los diversos protocolos de comunicación abiertos o cerrados. La capacidad de integración puede expandirse con la ayuda del Internet de las Cosas (IoT) e involucrar sistemas de refrigeración, tanto para los de acondicionamiento de aire como para los de confort, ventilación, iluminación y otros servicios.

La generación y registro de datos provenientes de distintos componentes clave puede transformarse en información valiosa, gracias a que los procesadores ejecutivos aplican programas avanzados, cuyo propósito radica en ayudar al usuario a tomar mejores decisiones operativas. La totalidad de la información permanece accesible y almacenada ilimitadamente en servidores interconectados a través de la nube.

trascendencia de la capacitación

Las compañías innovadoras que desarrollan y ofrecen las tecnologías antes descritas, se ven en la necesidad de capacitar al personal técnico propio, al de sus clientes y al de los usuarios finales en los fundamentos de diversas disciplinas técnicas como termodinámica, química, sistemas de control, electrónica e informática, entre otras.

La capacitación debe ser práctica y efectiva, empleando herramientas educativas disponibles en línea, videos, simuladores avanzados, realidad virtual, entre otras herramientas, con el fin de ofrecer una verdadera experiencia educativa. Esta es la función de los llamados centros de aprendizaje.

Emerson cuenta con dos de ellos en la región de Latinoamérica, ubicados estratégicamente en Brasil y en México. Cada uno es capaz de simular un amplio y variado número de diferentes aplicaciones de refrigeración y aire acondicionado con propósitos educativos, ofreciendo programas de entrenamiento flexibles, adaptables a necesidades específicas.

Estos centros están abiertos a entidades educativas, como universidades y escuelas de capacitación profesional, con el propósito de desarrollar competencias técnicas en diversas áreas de nuestra industria.

Sus puertas están abiertas a organizaciones profesionales que deseen capacitar y certificar a sus afiliados en diferentes disciplinas, y también para entidades gubernamentales que busquen capacitar profesionales en buenas prácticas, orientadas a cumplir con estándares y regulaciones ambientales y de eficiencia energética, tanto actuales como futuras.

En resumen, cada centro de aprendizaje de Emerson ofrece una verdadera experiencia educativa, amplía nuestro conocimiento y expande el pensamiento, además de ser una fuente de ideas innovadoras, generadas en un ambiente de colaboración, para enfrentar los desafíos tecnológicos presentes y futuros.

—–

Carlos C. Obella

Vicepresidente de Servicios de Ingeniería y Gestión de Producto en Emerson Commercial and Residential Solutions.

Tomada de Revista Mundo HVAC&R