Conocido como variador, convertidor, variador de velocidad, VSD, VFC o VFD, este dispositivo optimiza el consumo energético de los motores HVAC

Abraham Rodríguez / Imágenes: cortesía de ABB

Dada su naturaleza, los variadores de velocidad tienen la gran ventaja de hacer más eficiente el consumo de energía en un motor eléctrico. Fueron creados para atender una necesidad de la industria, ya que se requería poder variar la velocidad de los motores eléctricos. Estos equipos con el tiempo fueron evolucionando para mejorar su funcionabilidad y abarcar más aplicaciones, desde un mejor control de procesos y mayor confiabilidad, hasta ahorros de energía realmente atractivos. Incluso, contribuyen al cuidado del medioambiente, ya que disminuyen drásticamente la emisión de gases de efecto invernadero como el dióxido de carbono.

Los variadores de velocidad son conocidos con varios nombres, por ello muchas personas pueden confundirse y pensar que se está hablando de equipos diferentes, pero realmente es lo mismo. Se les conoce como variadores de frecuencia (VFD, por sus siglas en inglés), inversores de frecuencia (no es una inversión de frecuencia), inversores, variadores de velocidad y drives (controladores); todos estos nombres se aplican para el mismo equipo y todos, de alguna forma, son correctos. La función resultante de todo lo que pasa dentro de un variador de velocidad es eso, la posibilidad de modificar la velocidad de los motores eléctricos; algo tan simple como lo que hace el acelerador de un automóvil.

La industria HVACR se ha dado cuenta del sinfín de ventajas que ofrecen los variadores de velocidad y muchos fabricantes dentro de esta industria los han implementado en sus productos: manejadores de aire, sistemas de ventilación y extracción de aire, compresores, sistemas de agua helada, torres de enfriamiento, etcétera. Durante varios se ha trabajado directamente con varios fabricantes en el desarrollo de estos productos con las mejoras que los variadores de velocidad ofrecen, y se obtuvieron mejoras sustanciales.

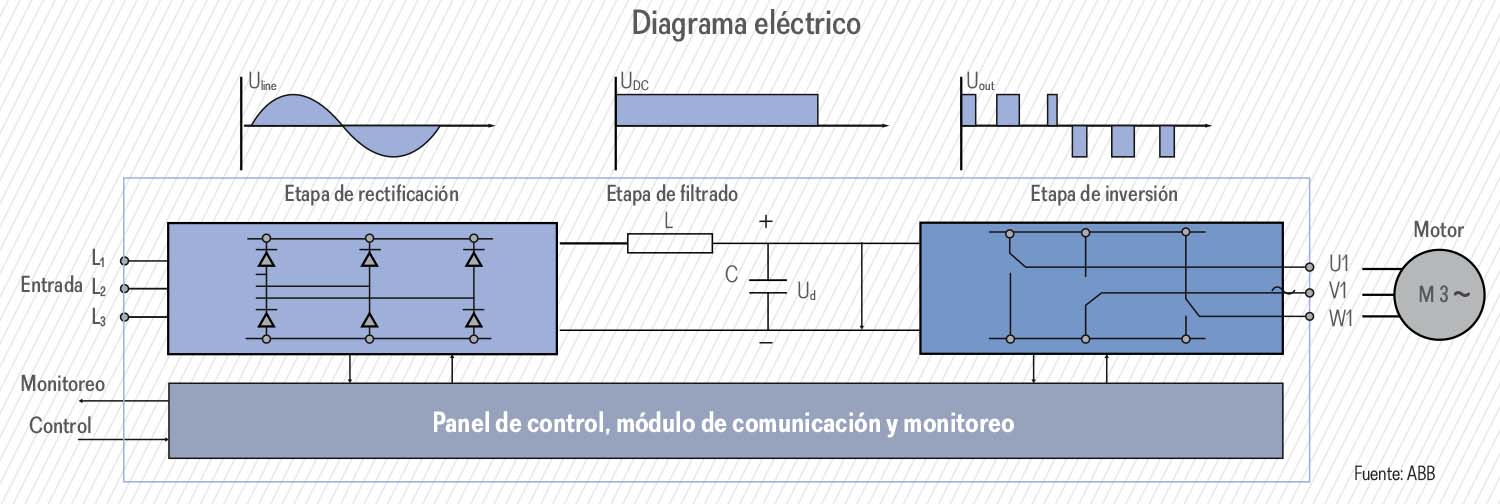

Hay variadores de velocidad de corriente directa y corriente alterna. En este artículo nos enfocaremos únicamente en los variadores de velocidad de corriente alterna, que transforman la corriente alterna fija en corriente alterna variable, y están divididos principalmente en tres etapas. Pero ¿cómo lo hacen?

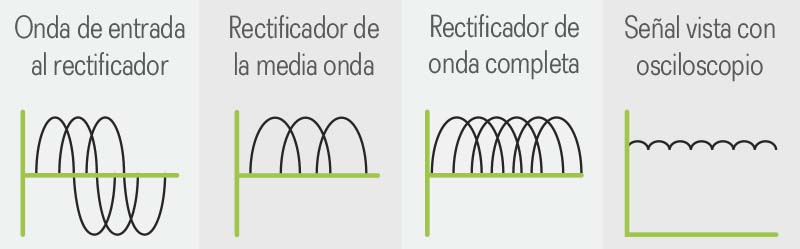

Etapa 1. Rectificación: Si se piensa que la energía se traslada en ondas senoidales, entonces, podemos decir que el rectificador modifica esa onda senoidal y crea un riso eléctrico. Lo que hace el rectificador es que corta esa onda senoidal de tal forma que sube la parte baja de la onda (valle) y la refleja en la parte alta de la onda (cresta) distorsionando por completo la onda senoidal.

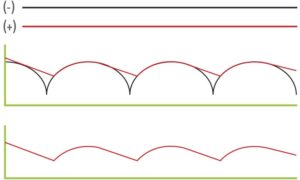

Etapa 2. Filtrado: Este proceso toma el riso resultante de la etapa de rectificación y lo pasa por un banco de capacitores, éstos funcionan como una pila convencional, en este punto, la corriente altera es convertida en corriente directa.

Etapa 2. Filtrado: Este proceso toma el riso resultante de la etapa de rectificación y lo pasa por un banco de capacitores, éstos funcionan como una pila convencional, en este punto, la corriente altera es convertida en corriente directa.

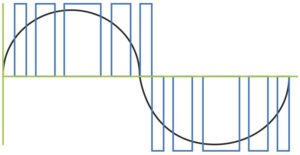

Etapa 3. Inversión: El inversor es el circuito encargado de generar el voltaje de frecuencia variable para alimentar al motor de inducción; está formado por seis transistores de potencia. En baja tensión, comúnmente son usados los IGBT (isolated gate bipolar transistor). A este conjunto de transistores se le conoce como puente inversor; lo que hace es generar pulsos eléctricos, los cuales son capaces de modificar la frecuencia y el voltaje, modificando la velocidad del motor de inducción. El método más conocido para lograr esta etapa es el PWM (pulse-width modulation).

Etapa 3. Inversión: El inversor es el circuito encargado de generar el voltaje de frecuencia variable para alimentar al motor de inducción; está formado por seis transistores de potencia. En baja tensión, comúnmente son usados los IGBT (isolated gate bipolar transistor). A este conjunto de transistores se le conoce como puente inversor; lo que hace es generar pulsos eléctricos, los cuales son capaces de modificar la frecuencia y el voltaje, modificando la velocidad del motor de inducción. El método más conocido para lograr esta etapa es el PWM (pulse-width modulation).

Mantenimiento

Lo primero que debemos considerar es la importancia de un correcto plan de mantenimiento. Cada caso es particular e intervienen diferentes factores para poder crear un protocolo adecuado a las necesidades de cada usuario. Los aspectos básicos son la ubicación del equipo; si está en un ambiente rodeado de polvo, humedad, riesgos por contacto no deseado con agentes externos (insectos, roedores, etcétera); temperaturas extremas; niveles de condensación, entre otros.

Dado que cada equipo está sometido a diferentes situaciones, el tiempo entre mantenimientos resulta completamente variable. Lo que se recomienda es monitorear y seguir el protocolo de mantenimiento para asegurarse de que cada equipo opere en las condiciones óptimas, ya que algunos pueden requerir una limpieza semanal y otros precisan un mantenimiento mayor una vez cada uno o dos años. Para un servicio de mantenimiento, siempre es recomendable contactar al fabricante para que proporcione el plan ideal. Hay muchos elementos que pueden ser peligrosos, como los capacitores, pues si uno es intervenido de forma incorrecta, puede explotar.

Existen aplicaciones críticas en las cuales no se permite que el variador de velocidad falle. Por ejemplo, en un quirófano, donde el sistema de HVAC juega un papel crucial para mantener la calidad del aire, si éste falla, la calidad de aire se ve directamente afectada y, por consiguiente, puede significar un gran riesgo para la salud del paciente. De ahí que sea de vital importancia que los equipos reciban un mantenimiento preventivo y no reactivo.

———

Abraham Rodríguez

Responsable del negocio de variadores de velocidad estándar en ABB México. Cuenta con una trayectoria de más de 12 años en el desarrollo de negocios para variadores de velocidad y se ha especializado en aplicaciones para HVAC.